L'atelier

Mon atelier

Basé dans le sud de Poitiers, à Ligugé, mon atelier s'inscrit dans un cadre singulier.

L'ancienne filature de Ligugé, accueille aujourd'hui un espace de travail partagé qu'on appelle « Tiers lieu ».

Ce tiers lieu regroupe de nombreuses structures, très diverses, comme un Fablab, une ludothèque itinérante, des tailleurs de pierre, un tourneur sur bois, ou encore des brasseurs.

Nous mutualisons le plus possible, les machines, la communication, des événements comme les journées européennes des métiers d'art, mais aussi les savoirs faire.

C'est aussi grâce à toutes ces personnes, que j'ai pu avancer, à la fois dans la complexité de mon métier, mais aussi humainement.

Je souhaite les remercier pour cela.

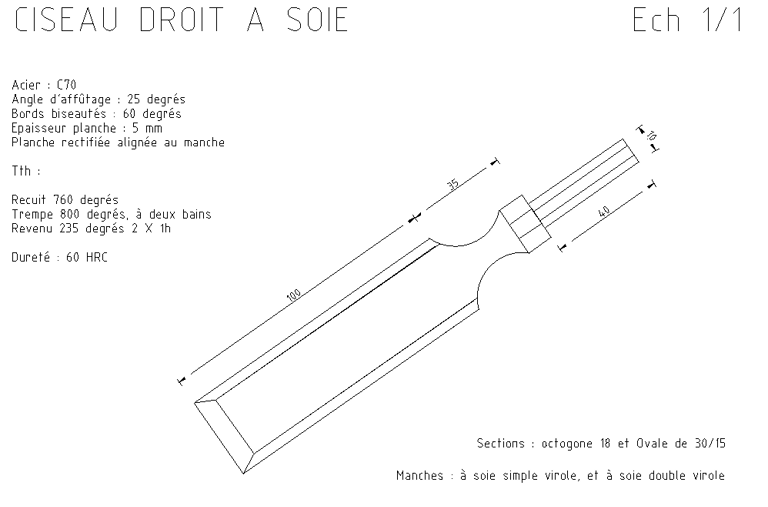

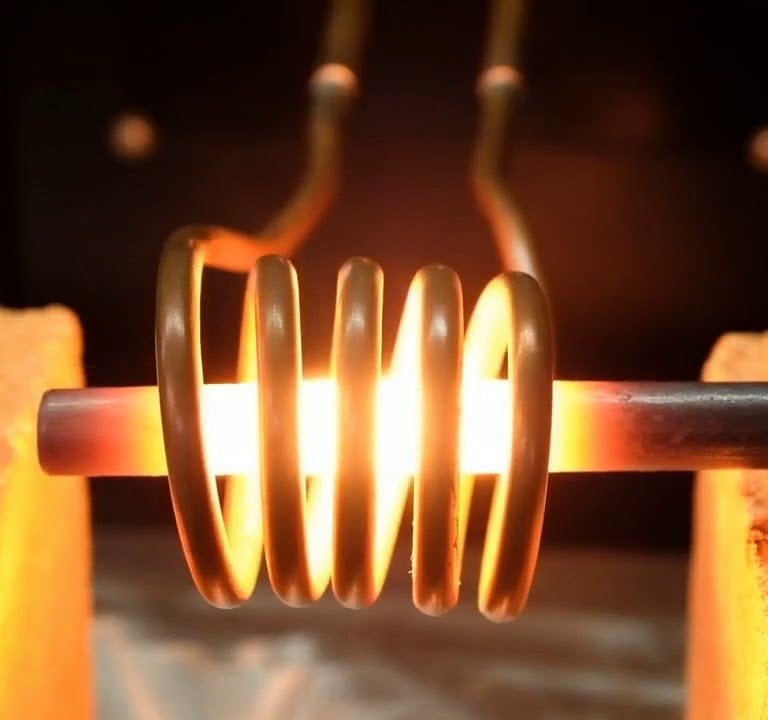

L'étude :

Avant de forger un outil, il faut comprendre ses exigences :

Quel acier choisir ?

Quelle géométrie ?

Quel traitements thermiques y appliquer ?

Tout cela passe par une étape de recherche approfondie, de prototypage, de réflexion, avant la commercialisation.

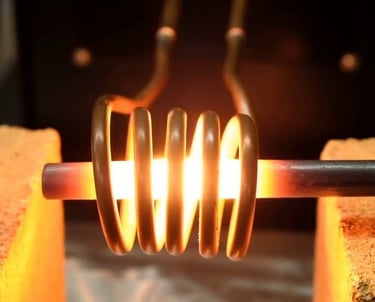

Étape consistant à chauffer une pièce d'acier afin mettre en forme par déformation, forgeage, cintrage, refoulage, étampage, soudure au feu une pièce d'acier qui deviendra un outil.

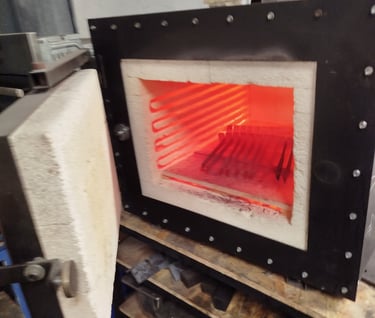

Je forge à l'aide de deux méthodes : gaz et induction. Fini le charbon.

Le forgeage :

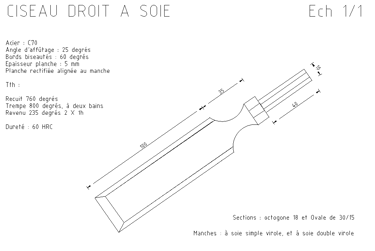

Je réalise mes traitements thermiques tels que la trempe, le recuit uniquement à l'aide d'un four électrique à température contrôlée à 2 degrés près.

Cela me permet d'avoir une précision dans le rapport dureté résilience d'un produit à l'autre. Chaque outil est testé en conséquence. J'ai beaucoup appris en métallurgie depuis que je pratique ce métier.

Les traitements thermiques

L'usinage

Je dispose de plusieurs machines d'usinage précises :

3 backstands

1 rectifieuse plane

3 tourets

une scie à disque abrasif.

Ce parc machine me permet d'usiner de façon très précise les divers outils que je fabrique.

A l'aide d'une table à axe XY montée sur un backstand, je rectifie la planéité, le parallélisme ainsi que l'équerrage des outils que je fabrique.

J'ai récemment abandonné le forgeage au charbon. Voici le remplaçant, en complément du gaz : la forge à induction.

Pourquoi ce choix ?

1 ) Ma santé : la forge au charbon est très nocive, même avec un aspiration adaptée.

2) La nuisance du voisinage : le charbon sent fort, certaines personnes l'apprécient, d'autres non.

3) l'environnement : Aujourd'hui, l'energie en France est majoritairement décarbonnée.

4) la praticité : l'induction est une energie pilotable et instantanée. Là où la forge à charbon doit être allumée, montée en température, entretenue, la forge à induction nécessite beaucoup moins de préparation et entretien.

5) le contrôle : Sur une forge à charbon, le fer est enfoui sous le combustible. Il est donc plus difficile d'appréhender la température du fer à un instant T. Avec la forge à induction, on a une vue directe sur la pièce chauffée et un contrôle optimal de la température.

6) la manutention : le charbon nécessite qu'on le stocke, le plus souvent en 40 sacs de 25 kgs. c'est une place morte dans l'atelier.

7) l'espace : La forge à charbon est fixe et occupe un espace assez grand. Il faut y tirer une cheminée et une hotte. La forge à indction est beaucoup moins volumineuse et peut metre montée sur roulettes.

8) la saleté : la forge à charbon, avec ses poussières salit assez vite un atelier.

9) l'absence d'oxydation : la forge à charbon est un moyen de chauffe par combustion. Il utilise donc le triangle du feu : comburant/combustible/source de chaleur. le comburant ici, c'est l'oxygène. L'oxygène... Oxyde l'acier. il le rouille. On assiste donc à une perte de matière qu'on appelle la perte au feu qui varie de 10 à 20%. Avec la forge à induction, pas de combustion, peu d'oxygène, très utile pour la soudure au feu !

10 ) confort : les étés sont de plus en plus chauds. la forge à charbon rayonne, et est très désagréable.

11) tenue des pièces : les pièces chauffées par induction peuvent être très courtes et tenues à la main tant la conduction est faible.

12) Chauffe localisée : Dans les opérations de refoulage, par exemple, il faut chauffer une zone précise de la pièce et éviter la chauffe non désirée par conduction, bien plus simple avec l'induction.

13) Le prix du combustible : le charbon est devenu très cher. Il y'a une dizaine d'années, je me souviens en avoir acheté 19 euros / sac de 25 kgs. Aujourd'hui, ce n'est pas loin de 40 euros / sac. En comparaison à la consomation éléctrique, l'induction me coute près de 4 à 5 fois moins cher.

Après les dernières finitions, c'est ici que je me rends pour assembler l'outil à son manche. J'ai du modifier et adapter l'espace de travail afin qu'il convienne à ma méthodologie, que l'assemblage se fasse à douille, ou à soie.

Puis, en dernier lieu, vient l'affûtage. Je ne me suis que trop blessé à affûter avant l'assemblage au manche.

Il n'est pas rare que je doive fabriquer un nouveau gabarit pour telle ou telle opération. Ici, un gabarit d'usinage pour les biseaux latéraux des ciseaux à bois.

L'outil à vu le jour, après la conception de l'étui en cuir, il sera prêt à affronter les nombreux ouvrages qu'il réalisera en votre compagnie.

N'hésitez pas à faire un tour sur ma boutique, ou mon catalogue.

Vous voulez visiter l'atelier ? contactez moi et prenez rendez-vous !